天津LabVIEW开发,LabVIEW项目

- 面议

- 2022-11-01 06:52:04

- LabVIEW开发,LabVIEW项目,LabVIEW编程,La..

- 王经理 13691203761

- 北京瀚文网星科技有限责任公司

信息介绍

详细参数

利用labview为风机系统控制软件测试开发硬件在环仿真器

概述:使用NI TestStand、LabVIEW实时模块、LabVIEW FPGA模块和NI PXI平台创建用于西门子风机控制系统的嵌入式控制软件发布的硬件在环(HIL)测试系统。

由于我们的软件定期发布控制器的软件新版本,我们需要测试软件,验证这些软件将会在风力站的环境下可靠执行。在每个软件发布时,我们在现场使用软件之前,需要先在工厂接受性能测试。这个全新的测试系统让我们能够自动化这个流程。

从过去系统中学到的经验

我们之前的测试系统是在10年前开发的,它基于另一个软件环境和PCI数据采集板卡。测试系统体系结构和性能无法满足我们对全新的测试时间和扩展性的需求。维护也十分困难,并且不能自动化完成有效的测试。它还缺乏对测试结果自动生成文档和测试的可跟踪性,不提供所需的远程控制功能。此外,过去的HIL测试环境不支持多核处理,因此我们无法利用新多核处理器的计算能力。

未来系统的决定

在评价可用的技术之后,我们选择了LabVIEW软件和基于PXI的实时现场可编程门阵列(FPGA)硬件,开发我们全新的测试解决方案。我们相信这个技术会带来灵活性和可扩展性,满足我们未来的技术需求。同时,我们从NI提供的服务与产品质量中,建立了对解决方案的信心。

由于我们在测试内部系统中并没有深入的开发经验,我们将开发外包给位于丹麦的CIM Industrial Systems A/S公司。我们选择CIM Industrial Systems A/S是因为他们具有测试工程能力和欧洲多的LabVIEW认证架构师。CIM成功开发了这个项目,我们对得到的服务感到十分高兴。

灵活的实时测试系统体系结构

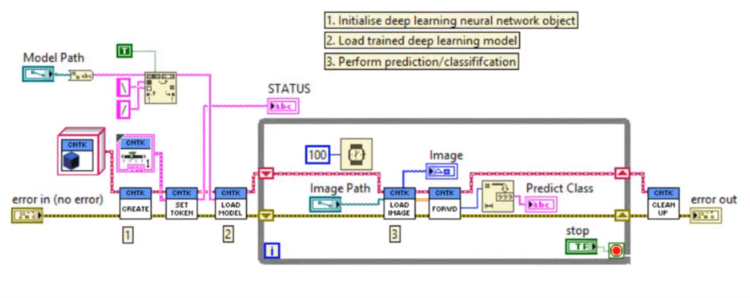

全新的测试系统通过在LabVIEW实时模块系统中,运行组件仿真模型,仿真实时风机组件的行为,为被测系统提供仿真信号。

图2:西门子风力测试系统体系结构

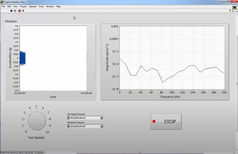

主计算机包含直观的LabVIEW用户图形界面,能够方便地通过在面板中移动组件进行调整。Windows操作系统应用程序与两个不兼容实时任务的外部仪器进行通信。

图3:主计算机具有直观的LabVIEW用户图形界面。

在主计算机上的软件通过以太网与位于PXI-1042Q机箱中的LabVIEW实时目标进行通信。LabVIEW实时模块运行通常包含20到55个并行执行的仿真DLL的仿真软件。这个解决方案能够调用使用几乎所有建模环境开发的用户模型,例如NI LabVIEW控制设计与仿真模块、The MathWorks, Inc. Simulink®软件或是ANSI C代码。我们仿真循环的典型执行速率是24 ms,为满足未来处理能力扩展需求提供了大量裕量。

用于定制风力涡轮协议和传感器仿真的FPGA板卡

由于缺少现有标准,在风机中使用的定制通信协议很多。使用基于NI PXI-7833R FPGA多功能RIO模块和LabVIEW FPGA模块,我们能够与这些协议进行通信并仿真。除了协议交互之外,我们使用这个设备仿真磁性传感器和三相电压电流仿真。其他的FPGA板卡与NI 9151R系列扩展机箱连接,进一步提高了系统通道数。

全新测试系统的优点

相比上一代解决方案有许多优点。由于系统的模块化特性,进行改进、修改和进一步开发十分简单。被测系统可以在无需测试系统体系结构任何变化的情况下进行快速替换。远程控制功能和系统的简单复制让我们能够在需要进行扩展时,灵活地将系统复制到其他站点。

仿真器为环境提供了在实验室中验证新软件发布和测试特殊解决方案的能力。它还给了我们测试我们正在研究的新技术和新概念的工具。

利用下一代医学成像技术以及PXI模块化仪器系统与NI LabVIEW进行进展性癌症研究

概述:使用OCT技术与授予专利的光源技术,并通过带有32个PXI-5105数字化仪的256同步通道的高速(60Ms/s)数据采集系统予以实现。

OCT是一种非入侵式成像技术,它提供半透明或不透明的材料的表下、断层图像。OCT图像使我们可以以与一些显微镜相近的精度可视化地展现组织或其他物体。OCT越来越受到研究人员的关注,因为它具有比核磁共振成像(MRI)和正电子发射型断层成像(PET)等其他成像技术高很多的分辨率。此外,该方法不要求我们作其他准备,而且对于患者非常安全,因为我们使用的激光输出能量非常之低并且无需使用电离辐射。

OCT利用一个低功耗光源及其相应的光反射以创建图像,该方法类似于超声,但我们监测的是光波,而不是声波。当我们将一束光投射在一个样品上,其中大部分光线被散射,但仍有小部分光线以平行光的形式反射,这些平行光可以被检测到并用于创建图像。

别系统概览

我们的任务便是利用光学解复用器创建一个高速傅立叶域OCT系统,以支持来自以192.2 THz为中心频率、频率间隔为25.0 GHz的宽带入射光(波长为1559.8 nm)的256个窄频带的分隔。频谱分离使得PXI-5105数字化仪的256个高速模数转换器(ADC)通道能以60 MS/s的采样率进行数据采集,并对所有的频带进行同步检测。

我们的系统包含32块8通道的PXI-5105数字化仪,它们分布在三个18槽的NI PXI-1045机箱上。我们利用NI PXI-6652定时与同步模块和NI-TClk同步技术,实现不同机箱上的数字化仪的同步,它提供了数十皮秒精度级的通道间相位同步性。我们选用PXI-5105是因为其高通道密度——每块板卡八个输入通道,这样使得256个高速通道的系统保持较小的外形尺寸。当我们完成数据采集之后,我们利用LabVIEW进行数据处理和可视化展示。

利用傅立叶域OCT系统中的光解复用器充当频谱分析仪,实现了每秒六千万次轴向扫描的OCT成像。利用一台共振扫描装置进行帧速率为16 kHz、每帧1400 A-线和3毫米深度范围的左右扫查,我们的OCT成像展示了23 µm的精度。

系统深度描述

在我们的系统中,所采用的光源是一个宽带超发光二极管(SLD,由NTT电子提供原型产品)。我们利用一个半导体光放大器(SOA,来自COVEGA公司,BOA-1004型)放大该SLD的输出光信号,并利用耦合器(CP1)将其等分导入到样本支路和参考支路。我们调整SOA1的输出光信号强度,使得样本信号的功率为9 mW,以满足ANSI的安全限制。我们的系统利用一个准直透镜(L1)和一个物镜(L2),将样本支路光信号导入到采样点(S)。我们使用一个共振扫描装置(RS、光电产品、SC-30型)和一个电镜(G,剑桥技术出品,6210型)扫描采样点的光束。我们的系统利用光照明光学收集来自采样点的后向散射或后向发射的光信号,并利用一个光循环装置C1将其导入至SOA2(来自COVEGA公司,BOA-1004型)。我们通过一个耦合器CP2(耦合比为50:50)整合SOA2的输出信号与参考光信号。该参考支路由光循环装置C2、准直透镜L3和参考反射镜RM组成。

我们的系统利用两只光解复用器(OD1与OD2)分离CP2的输出信号,以实现平衡检测。它利用平衡图片接收装置(来自New Focus公司,2117型)——共有256个图片接收装置,检测来自这两个OD的具有相同光频率的输出信号。它利用前述快速多通道ADC系统的32块PXI-5105数字化仪,检测来自图片接收装置的输出信号。所采集数据在单次采集过程中存储于数字化仪的板载深度存储器中,然后传输至计算机供分析。

就同步检测干涉频谱而言,OD-OCT与SD-OCT相似。其差别在于OD-OCT同时在不同频率以数据采集速率检测整个干涉图谱,而不是像SD-OCT那样——在某个时间跨度内累计输入到CCD检测装置中。因而,它根据数据采集系统的数据采集速率——在现有系统中该速率高达60 MHz——来确定轴向扫描速率。共振扫描装置的16 kHz速率确定了帧速率。我们仅使用了一个扫描方向进行数据采集(50%的占空比),从而得到每帧的采样时间为31.25 μs。该系统在每帧中获得1875次轴向扫描;然而,由于共振扫描装置的左右扫查呈高度非线性,我们仅使用了1400次轴向扫描,舍弃了475次轴向扫描。

研究结果

我们将动态范围定义为点扩散函数(PSF)的峰值与样本支路畅通时的背景噪声间的比值。我们根据结果估计,动态范围在各种深度下均约为40 dB并随着深度加深略有下降。OD-OCT的一个技术优势在于AWG的每个通道所检测的频带宽度小于25 GHz的频率间距。40 dB的动态范围基本足够生物组织的测量。

我们利用中性密度滤光镜将发射光衰减了39.3 dB。粗实曲线是在阻塞样本光信号的情况下测量所得的背景噪声。由这些数值确定的敏感度按照右手侧的垂直刻度标示。

图像的渗入深度约1毫米,浅于通常利用SS-OCT或SD-OCT获得的2毫米渗入深度。这是由低敏感度决定的。为得到一幅3D图像,需要大量的OCT截面。受限于存储器的大小,我们把采样率降至10 MHz。

使用 NI TestStand、LabVIEW 与 PXI 开发植入式助听器测试系统

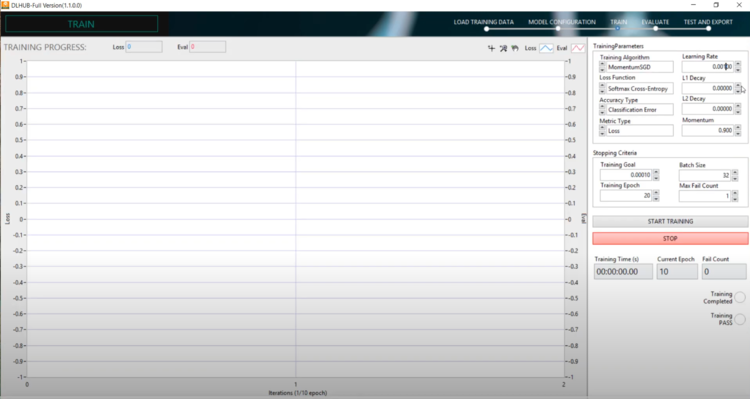

概述:使用 NI LabVIEW、PXI 电脑式仪器与 NI TestStand,建立一套自动化测试系统,能以 70% 的开发时间提供更多更灵活的功能。

我们针对内部研发使用了新的 PXI 架构功能测试系统,从电路板到组装完成的产品,测试了 8 种不同的应用。我们也使用这套系统在公司内部以及不同的代工厂中进行生产测试。系统需要执行众多的动作,包括捕捉、储存与分析 5 MHz 信号的波形,将电力与资料穿越皮肤,传送到植入物中。我们使用声音测量、电压参数测量、在不同负载情况下的电流测量,同时通过数字 I / O及 GPIB与外部设备沟通。我们使用 USB 通讯设备来控制定制电路板上的继电器、开关与其他的硬件。系统也能够准确调整共振电路并测试 I2C 通讯。系统会自动生成测试报告,同时通过网络进行存贮,供日后统计分析之用。

我们使用 NI LabVIEW 与 NI TestStand 开发灵活的软件架构,以解决目前及未来的测试需求。这套软件的功能众多,能够测试不同版本的产品,以及开放式与封闭式硬件。使用 NI TestStand,我们可以利用商业可用的测试执行功能来节省开发时间。

使用定制化的操作界面,操作员可以登陆、载入选出的测试序列,然后监控测试过程。界面也会提供即时资料更新给操作员、生成测试报告,然后将所有的测试资讯记录到资料库中,供日后分析之用。我们在 LabVIEW 中撰写个别的测试,这也可以节省开发时间,因为我们拥有庞大的函数库可以测量、与硬件连接、分析结果,以及显示。通过模块化操作界面进行序列控制,并将其与个别测试模块分开,我们便能将开发的成果使用于更多有类似测试需求的产品上。以统一的格式记录所有的数据,我们的研发与生产工程师就能进行分析并找出趋势,并制作生产收益的报告。他们也会使用数据分析失败原因,并在设备制造的过程中找出待改进之处。记录中拥有所有的测试资料,包含使用的序列、参数、测试仪器的校正日期、测试时间,以及产品的通过 / 失败状态。

每次进行EO 实验,COP 明显均集中在同一区域。但若进入EC 实验,受测人员的COP 分布就会产生的变化。结果显示,所有受测人员若要在不平衡的表面上达到平衡,将极度依赖自己生理上的本体感受器(Proprioceptor) 告知大脑目前状态,也解释了COP 分配区域大幅增多的原因。

一项对EC 实验的有趣观察指出,若受测人员对生活形态抱持轻微的积极态度,则摇摆的程度较大;若对生活形态抱持适当的积极态度,其摇摆程度亦较小。不同的生活形态亦反应出COP 的分配范围。与适当积极态度的受测人员相较,较不积极的人其COP 分配范围亦较大。

若受测人员已熟悉了Balance Trainer 动态平台,亦将更能控制COP 的分配范围,亦能进一步控制自己的本体感受器。在实际撷取资料之前,这些受测人员已经实际使用动态平台达7 天。

结论

总的来说,我们用LabVIEW 与DAQ 建构动态平图,可了解人体在不稳定表面上的平衡状态。仪控式的动态平台显示了下列特性:

• 测得受测人员的姿势控制与摆动情形若受测人员的COP分配范围较大,也耗上更多力气才能达到平衡

• 受测人员若对生活抱持积极的态度,也展现了较佳的姿势控制能力

• 在切断视觉之后,人体会立刻切换为本体感受器,通知身体是否在特定方向的摆动幅度过大

• 受测人员在熟悉了平台之后,亦将缩小其COP分配范围综合以上结论,受测人员只要能控制自己的本体感受器,就越能在非平衡的表面上让自己保持平衡。

使用LabVIEW测量内燃机气缸压力

概述:基于LabVIEW软件控制的DAQ板卡,开发出OPTIMIZER——一款灵活、经济的基于PC的气缸压力测量分析系统。

背景

内燃机的性能,取决于许多因素。对于给定压缩比的情况,佳马力和发动机扭矩会出现在以下情况:

每个气缸的进气口和进气阀的进气量均达到大

燃料/空气处于适当比例

燃料和空气充分混合

调整点火提前量,避免初始爆震

由于是燃料/空气混合物的燃烧产生的压力产生了发动机的扭矩和动力,所以在发动机研发中重要的检查参数就是在压缩和做功冲程中的气缸压力大小及其定时。进气歧管的台架测试是在恒流情况下记录一定压降下的气流情况。但当安装在发动机上后,进气歧管的气流就变成了受活塞运动、进气阀面积、气阀定时和重叠时间以及流道形状影响的非恒流过程。这些参数的共同作用,往往会导致多缸发动机不同气缸进气差异。

优化发动机性能的步就是设计进气歧管和气阀系以大限度的给每一个气缸提供等量空气。对于给定的压缩比和进气口温度,操作者可以通过测量点火之前压缩冲程中的气缸压力来获得进气信息。因为油气混合物的燃烧是一个复杂的反应过程,牵涉到很多气缸的几何因素以及其它因素,如油气混合情况、汽油辛烷值、燃料当量比、发动机温度、空气温度和湿度,以及点火时间等—— 调整这些参数,以获得佳的性能,将是一个相当大的挑战。

通过观察气缸压力测量值以及峰值压力相对活塞顶死中心(Top-dead-center, TDC)的位置,发动机技术人员可以迅速将发动机调校到佳性能。由燃烧质量分数可见,对于大多数传统发动机而言,如果峰值压力出现在TDC之后12到15度,并且燃烧发生在TDC附近的等容阶段时,发动机将表现出佳性能。但在给定压缩比和燃油辛烷值情况下,为了达到佳性能所采取的点火提前可能会因为严重的火花爆击现象而导致气阀过热。因此,在性能优化过程中,发动机技术人员需要检测TDC之后的10和40度之间火花爆击的气缸压力。如果检测到爆震,点火提前取消,以避免活塞受损。

- LabVIEW开发,LabVIEW项目,LabVIEW编程,La..

- 应用软件

- 王经理

LabVIEW在航天跟踪中的应用信息

-

丽水庆元县现金回收老银元银币信誉保证,光绪元宝¥ 9999

丽水庆元县现金回收老银元银币信誉保证,光绪元宝¥ 9999 -

小型水幕投影质量可靠,全息3D投影¥ 100000

小型水幕投影质量可靠,全息3D投影¥ 100000 -

哪里有出售罗威纳犬的狗场联系电话面议

哪里有出售罗威纳犬的狗场联系电话面议 -

热式流量开关_示流量开关_6灯显示流量控制开关¥ 1100

热式流量开关_示流量开关_6灯显示流量控制开关¥ 1100 -

上海青浦光绪元宝北洋造成交价格多少钱面议

上海青浦光绪元宝北洋造成交价格多少钱面议 -

全球及中国氦行业发展模式及前景需求预测报告面议

全球及中国氦行业发展模式及前景需求预测报告面议