服务项目 |

LabVIEW开发,LabVIEW项目,LabVIEW编程,LabVIEW解密 |

面向地区 |

全国 |

我们使用 NI LabVIEW 与 NI TestStand 开发灵活的软件架构,以解决目前及未来的测试需求。这套软件的功能众多,能够测试不同版本的产品,以及开放式与封闭式硬件。使用 NI TestStand,我们可以利用商业可用的测试执行功能来节省开发时间。

使用定制化的操作界面,操作员可以登陆、载入选出的测试序列,然后监控测试过程。界面也会提供即时资料更新给操作员、生成测试报告,然后将所有的测试资讯记录到资料库中,供日后分析之用。我们在 LabVIEW 中撰写个别的测试,这也可以节省开发时间,因为我们拥有庞大的函数库可以测量、与硬件连接、分析结果,以及显示。通过模块化操作界面进行序列控制,并将其与个别测试模块分开,我们便能将开发的成果使用于更多有类似测试需求的产品上。以统一的格式记录所有的数据,我们的研发与生产工程师就能进行分析并找出趋势,并制作生产收益的报告。他们也会使用数据分析失败原因,并在设备制造的过程中找出待改进之处。记录中拥有所有的测试资料,包含使用的序列、参数、测试仪器的校正日期、测试时间,以及产品的通过 / 失败状态。

使用CompactRIO、labview 平台监控露天矿场使用的机器铲

概述:使用NI CompactRIO平台与NI LabVIEW软体来创造的客制化振动与压力连续监控系统。

露天矿场使用的机器铲是大型、活动式、非静止的机器,用来装载卡车,将矿石运送到加工厂。通常机器铲与卡车的数量比例约为1 比12,所以机器铲若发生意外的停工,便会对产量造成直接的影响,所以机器铲被视为关键性的机器。

习惯上来说,要为这种机器铲进行状态监控与预测性技术是很困难的,这是因为缺乏足够的分析运算法与设备,而且环境太过恶劣。普通设备的传统振动分析(旋转机器进行预测性维修的主要工具) 是根据傅叶尔转换来执行的,傅叶尔转换会假设旋转速度不变。这对机器铲来说是不够的,所以便使用另1 种方法。

因为急需从回应式、预防式的维修策略转变成预测式、主动式的策略,所以便开发了SiAMFlex 这种弹性监控系统(Advanced System for Flexible Monitoring)。原先是智利Concepción 大学Pedro Saavedra 教授所进行的计画,目的是要为机器铲的振动信号发展出适当的振动分析运算法。等到运算法发展完毕之后,下一步就是执行SiAMFlex 做为连续监控系统的核心。现在SiAMFlex 是由CADETECH 公司支援并持续更新,以维持完整的机械结构资产完整管理与分析工具。

监控系统包括了车载设备(on-board equipment)、1 个无线(off-board) 伺服器、电脑与无线网路设备。机器铲的车载设备包括:

加上NI cRIO-9014 - 8 槽式机箱的CompactRIO 系统

供振动量测用的NI 9233 模组

供动态应变量测用的NI 9237 模组

提供、高解析度转速测定资料的NI 9422 模组

提供机器铲控制系统补偿讯号的NI 9205 模组

装在机器铲主要旋转元件(马达与齿轮箱传动装置) 上的压电加速度计

装在机器铲主要结构元件上的应变计

主马达上的增量编码器

无线网路设备

电力滤波设备

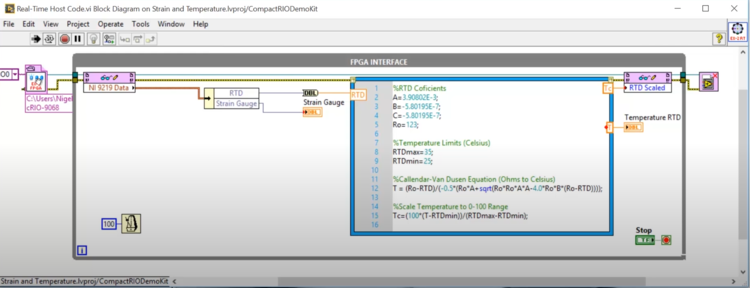

车载的CompactRIO系统需要加速度计、编码器与应变计同时提供信号。振动与应变信号持续受到监控,并与设定的警报值做比较,在问题产生时可以抢先通报。如果发生警报时,信号会以使用者定义的间隔定期储存。发生这种状况时,CompactRIO平台的监控应用可以寻找佳的分析量测时段,并佳化信号杂讯比。运用本法,资料会定期以预设的间隔储存,以控制终的机械改变,而发生突发事件时资料也会记录下来。碰到以上2种状况时,机器铲控制系统的补偿信号会储存起来供参考之用,并提高主动校正的可能性。

使用labview、CompactRIO开发嵌入式涡轮增压器性能检测系统

概述:与之前的解决方案相比,使用NI CompactRIO开发嵌入式涡轮增压器检测系统,提供更高的精度、准确性和稳定性。

我们用基于CompactRIO的嵌入式系统替换了现有的可编程逻辑控制器(PLC)检测系统,从而提高了控制的精度级别。与之前的PLC解决方案相比,新系统具有多个优势,包括的阀门控制和更的温度、压力和转速测量。由于CompactRIO具有更高的性能和稳定性,新系统能够快速地完成例如涡轮增压器预备性能检测和信息分析等功能,从而可以确保产品的稳定性。

在开发时间和资源分配方面,需要一个人进行硬件设计两个月,一个人进行软件开发三个月以及一个人进行调试和检测一个月。

基于CompactRIO的全新检测系统可以测量用于船只引擎驱动的涡轮增压器的性能,。天然气、空气和汽油的输入量需要根据安装的阀门进行调节。根据调节后的量,涡轮增压器、涡轮映射和压缩机映射的效率使用关于涡轮增压器的压力、温度和速度值进行测量。

使用LabVIEW FPGA和CompactRIO开发伺服控制系统

概述:利用NI LabVIEW FPGA 模块和CompactRIO 系统开发出世界上台在连续旋转式磁盘上进行三维全息数字数据存储的伺服控制系统。

全息数字数据存储(Holographic digital data storage,简称HDDS)技术是光学存储领域里有前景的新兴技术之一。传统的数据存储技术,是把单的比特信息存储为介质表面的磁或光变量,正在接近其物理的极限。然而,全息存储技术可以使数据的传输速率加速到10 亿比特每秒,把访问时间降低到几十微秒,同时将数据的存储密度增加到理论的大值,即1 万亿比特每立方厘米。

通过在存储介质的整个三维空间上编码数据,并且利用称为页的大容量并行存储块来进行记录和恢复,全息数据存储技术突破了传统二维技术(如DVD)的限制。

利用CompactRIO 对Daewoo HDDS 系统进行原型验证

我们的H D D S 原型包括两个主要的子系统:一个基于N ICompactRIO三百万门的FPGA 系列模块的电光运动控制系统和一个基于Xilinx 公司八百万门的FPGA 电路板的视频解码系统。CompactRIO 系统控制着一个线性电机、一个步进电机、一个电流镜和一个CMOS 相机。每一个运动控制环都要求的控制,所以我们利用反馈信号来控制和检测数据。不同于传统的计算型电路板,CompactRIO 系统使我们可以利用NI 公司的LabVIEWFPGA模块来定制脉冲发生器的时序,其精度可达到一个FPGA时钟周期。为了避免滑动,我们通过创建定制的用于加速和减速的数学函数,开发了复杂的电机控制算法。我们为三种类型的电机分别设计了驱动电路,并把它们连接到CompactRIO 的输入/ 输出模块上。除了运动控制,CompactRIO 还与用于视频解码的FPGA 电路板通信,该电路板是使用我们自有的用于视频恢复和CMOS相机控制的信号处理技术开发的。前端MPEG解码器积累在缓存中的数据量随速度变化很大,CompactRIO 还通过检查其变化来控制数据的传输速率。

每次进行EO 实验,COP 明显均集中在同一区域。但若进入EC 实验,受测人员的COP 分布就会产生的变化。结果显示,所有受测人员若要在不平衡的表面上达到平衡,将极度依赖自己生理上的本体感受器(Proprioceptor) 告知大脑目前状态,也解释了COP 分配区域大幅增多的原因。

一项对EC 实验的有趣观察指出,若受测人员对生活形态抱持轻微的积极态度,则摇摆的程度较大;若对生活形态抱持适当的积极态度,其摇摆程度亦较小。不同的生活形态亦反应出COP 的分配范围。与适当积极态度的受测人员相较,较不积极的人其COP 分配范围亦较大。

若受测人员已熟悉了Balance Trainer 动态平台,亦将更能控制COP 的分配范围,亦能进一步控制自己的本体感受器。在实际撷取资料之前,这些受测人员已经实际使用动态平台达7 天。

结论

总的来说,我们用LabVIEW 与DAQ 建构动态平图,可了解人体在不稳定表面上的平衡状态。仪控式的动态平台显示了下列特性:

• 测得受测人员的姿势控制与摆动情形若受测人员的COP分配范围较大,也耗上更多力气才能达到平衡

• 受测人员若对生活抱持积极的态度,也展现了较佳的姿势控制能力

• 在切断视觉之后,人体会立刻切换为本体感受器,通知身体是否在特定方向的摆动幅度过大

• 受测人员在熟悉了平台之后,亦将缩小其COP分配范围综合以上结论,受测人员只要能控制自己的本体感受器,就越能在非平衡的表面上让自己保持平衡。

使用LabVIEW 与NI CompactDAQ 测试小型牵引机的噪音与振动

概述:使用LabVIEW and NI CompactDAQ模组架构的可携式资料撷取系统记录测试参数并且根据受测的单元与组态产生报告。

我们选择LabVIEW 架构的可携式DAQ 系统,且NI CompactDAQ 模组可轻松携带至户外测试场地。系统将记录测试参数,并根据受测单元与组态产生报告。另外,我们也可重新设定系统,以用于如振动量测的其他应用。

LabVIEW 图形化程式设计的特性,让我们可轻松学习,且软体亦可无限制客制化。因为如此,我们功能以NI 软体工程师撰写的程式迅速上手,再针对自己的需求客制化其输入与输出,针对各个特定测试产生所需的报表。

牵引机噪音满足多项排放标准,而为保护使用者所订定的引擎噪音也有多种规范。售往欧洲的牵引机,先通过完整的测试,除了表明该设备已符合特定的欧洲标准,并需标示其他测试中的声音功率强度。这些规范可避免机器损害使用者的听力,且若人体长期暴露于高噪音与高振动的环境中,往往会对身体造成不良的影响。

声音功率量测

适用于声音功率的LabVIEW 参考函式库VI,加上NI Sound and Vibration Measurement Suite,可让我们按照ISO-3744 的标准,透过声源周围的麦克风阵列,而计算出声音功率。声音功率代表由声源所发出的声音能量强度,并可用于大多数的环境噪音测试作业。在受测声源周围,排列出既定几何图案的麦克风阵列,即可进行量测作业。我们将麦克风所测得的声压强度(dB ref 20 µPa) 加以平均,随即得出声音功率强度(dB ref 1 pW)。

此标准另说明麦克风几何形式的大小与形状,还有修正背景噪音的方式。在计算总声音功率强度之前,我们平均表面区域的声压强度,以获得表面的平均分数倍频频谱。在得出表面的平均分数(Octave) 频谱之后,即可测定全部的声音功率强度。声音强度的量测结果,可透过各个频带(Band) 中的声音强度,呈现为总强度或分数倍频频谱。我们使用内建的参照函式库VI,并由NI 工程师协助使用LabVIEW,客制化声音功率的量测程式。

测试场地

我们于草地上建造半径13 公尺的户外水泥测试地。每6 个麦克风为1 组阵列,并安装于三脚架上,且其中2 组三脚架约为518 公分(17 英尺) 高。为了设置测试作业,我们使用自己设计的容器安装并保护的脚架、连接线、麦克风、笔记型电脑,与测试小桌。我们共设置6 组麦克风脚架,并有连接线将各组麦克风连至DAQ 机箱。完成参考量测以校准系统之后,随即开始测试。

使用LabVIEW测量内燃机气缸压力

概述:基于LabVIEW软件控制的DAQ板卡,开发出OPTIMIZER——一款灵活、经济的基于PC的气缸压力测量分析系统。

背景

内燃机的性能,取决于许多因素。对于给定压缩比的情况,佳马力和发动机扭矩会出现在以下情况:

每个气缸的进气口和进气阀的进气量均达到大

燃料/空气处于适当比例

燃料和空气充分混合

调整点火提前量,避免初始爆震

由于是燃料/空气混合物的燃烧产生的压力产生了发动机的扭矩和动力,所以在发动机研发中重要的检查参数就是在压缩和做功冲程中的气缸压力大小及其定时。进气歧管的台架测试是在恒流情况下记录一定压降下的气流情况。但当安装在发动机上后,进气歧管的气流就变成了受活塞运动、进气阀面积、气阀定时和重叠时间以及流道形状影响的非恒流过程。这些参数的共同作用,往往会导致多缸发动机不同气缸进气差异。

优化发动机性能的步就是设计进气歧管和气阀系以大限度的给每一个气缸提供等量空气。对于给定的压缩比和进气口温度,操作者可以通过测量点火之前压缩冲程中的气缸压力来获得进气信息。因为油气混合物的燃烧是一个复杂的反应过程,牵涉到很多气缸的几何因素以及其它因素,如油气混合情况、汽油辛烷值、燃料当量比、发动机温度、空气温度和湿度,以及点火时间等—— 调整这些参数,以获得佳的性能,将是一个相当大的挑战。

通过观察气缸压力测量值以及峰值压力相对活塞顶死中心(Top-dead-center, TDC)的位置,发动机技术人员可以迅速将发动机调校到佳性能。由燃烧质量分数可见,对于大多数传统发动机而言,如果峰值压力出现在TDC之后12到15度,并且燃烧发生在TDC附近的等容阶段时,发动机将表现出佳性能。但在给定压缩比和燃油辛烷值情况下,为了达到佳性能所采取的点火提前可能会因为严重的火花爆击现象而导致气阀过热。因此,在性能优化过程中,发动机技术人员需要检测TDC之后的10和40度之间火花爆击的气缸压力。如果检测到爆震,点火提前取消,以避免活塞受损。

使用LabVIEW和PXI定位飞行过程中飞机的噪声源

概述:基于NI LabVIEW软件搭建一个应用程序,并使用NI PXI硬件从布置在跑道上的相位麦克风阵列采集数据。

研究客机上的噪声源

为了能开发出更为安静的客机,我们定位所有的噪声源,以加强我们对噪音生成原理的认识。在开发一架飞机时,我们可以通过数值分析和模型测试预测噪音等级。然而,实际飞机噪音的属性和特性只能在实际飞行测试中才能获得。利用声音波束成形技术来定位噪音源是一种有效可行的方法。波束成形是一种使用定位噪声源的方法,同时能获得噪声源的振幅。虽然我们在JAXA项目上小型模型飞机的风洞测试和飞行测试中已经发展并改进了这项技术,但还未曾将这项技术应用于实际飞行的飞机中。2009年,我们拥有了一架小型Mitsubishi MU-300 Diamond商务机。2010年,我们开始在跑道上设置了相位麦克风阵列,通过噪声源定位测量来验证我们现有的技术,并找到可以提高的空间。

相位麦克风阵列的测量

相位阵列包含了许多麦克风,分布在一个大直径的范围上。利用噪声源的声波到达每个麦克风时间的微小差别,我们可以估算出每个噪声源的位置和强度。在这个测试中,我们设计了相位阵列来辨识飞行于120米高度的飞机上两个相距4米的1kHz音频信号。这个相控阵列包含了99个麦克风,分布在一个直径30米的圆形区域上。

飞行中的噪声源定位测试包括飞机发动机状态; 声觉测量,以及飞机飞过相位阵列时的位置、高度和速度。因为飞机产生的噪音在传输到地面麦克风的过程中会被大气削弱,因此我们还需要记录气象数据,例如风向、速度、温度和湿度。